写真は2002年に製作した「ピンクボックス」です。従来品より劇的に発熱の小さいVIA製のCPU・マザーに、I/Oボードを搭載して、当時ようやく連続運転が安定してきたLinuxをインストールしました。

当時、ネットワークに対応したものが皆無だった「制御盤」に「後付けでネットワーク機能を付加する」目的で製作しました。

これとサーバーで通信を行い、「制御盤が持つ様々な情報」を管理に役立てようというものです。

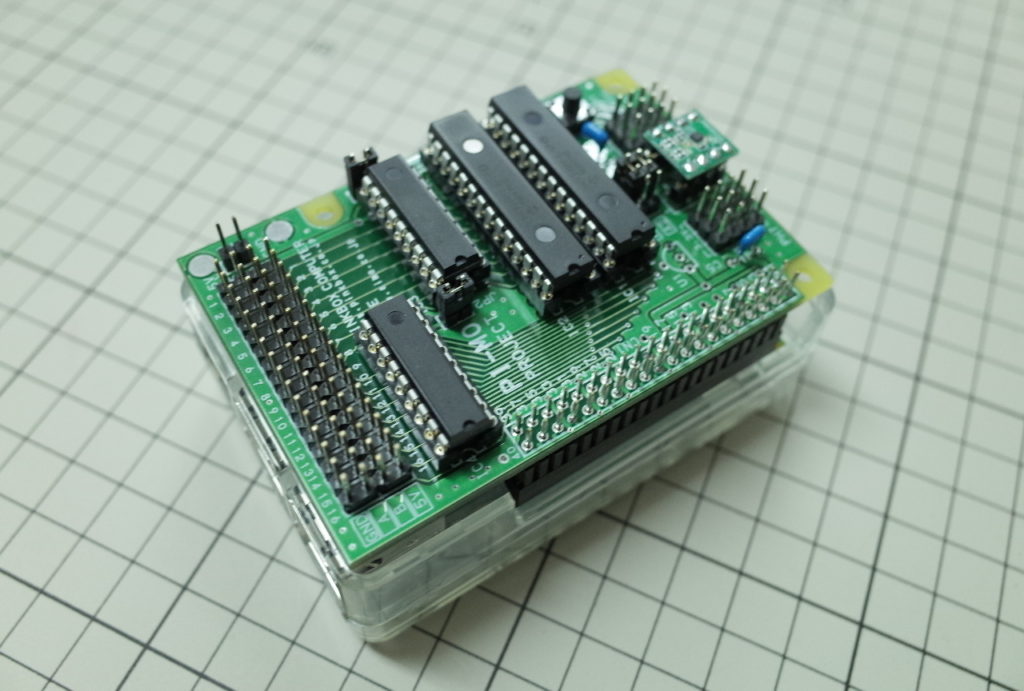

それから10余年。現在では、装置も大幅に小型化されました。

写真は市販汎用小型コンピューター「Raspberry Pi」と弊社製インターフェース基板です。

制御盤の中のPLCもネットワークに対応しています。

PLCが古かったり廉価機種だったりでネットワーク非対応だったり、PLCの業者さんが対応してくれなかったり、PLCが積まれていない電気仕掛けの装置だったりした場合に、このような装置が使えます。制御盤をIoT対応させる装置ともいえます。

「ネットワークに接続されないコンピューターはその能力の半分も発揮されていない」といいますが、制御盤の中のコンピューターのネットワーク機能はあまり活用されていません。

制御盤は「電機屋」、ネットワークは「システム屋」と、縦分業されているからかもしれません。

制御盤には、

・ 一回動いたら一個(もしくは複数個)製品が通過した信号

・ 電源が入れられた時間と電源が切られた時間

・ 運転が開始された時間と運転が終了した時間

・ 非常停止が起きた時間と復帰した時間

・ 次回故障時期の予測のための故障発生箇所の記録

・ 前工程を待っている時間、後工程を待たせている時間

・ 運転時間から計算される「稼働率」と「生産余力」

・ センサで異常品を検出して蹴りだした個数と不良率

・ トレーサビリティの確保に使える検査機の検査記録

など、さまざまな有益な情報が入っています。

日報で管理すると、時間の精度は相当アバウトになっているかと思います。

また、報告のリアルタイム性にも欠けます。

そもそも、大会社で働く聞き分けの良い社員さんなら日報も快く書いてくれますが、中小零細工場だと機嫌よく働いてくれている大事なベテランの職人さんに日報作成を「命令」することによって気分を害されてギスギスしてしまうことになったりしたら大損害になりかねず、かといってゆるくお願いしたらやってくれなかったりしますので、機械による記録は現実的な手段かと思います。

製造の現場は、コンベアでつながった全自動ラインでない場所のほうが多く、とはいえ機械がまったくない場所も少ないかと思います。

機械の部分だけでも機械で記録すると、ある程度は人の部分の動きの推測もつくため状況の把握(IoTによる「見える化」)がしやすいかと思います。